La seguridad no es cara, es inestimable.

Jerry Smith

Se entenderá por manejo manual de cargas cualquier operación de transporte o sujeción de una carga por parte de uno o varios trabajadores, como el levantamiento, la colocación, el empuje, la tracción o el desplazamiento, que por sus características o condiciones ergonómicas inadecuadas entrañe riesgos, en particular dorsolumbares, para los trabajadores. Actualmente es una tarea bastante frecuente en muchos sectores, pasando por todo tipo de industrias y servicios.

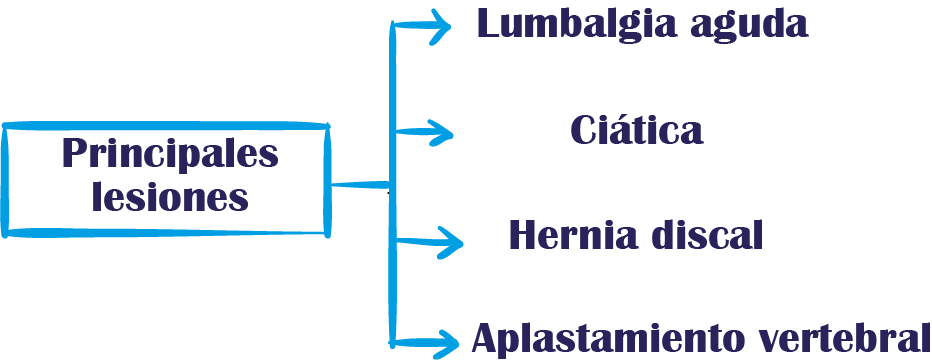

La Organización Internacional del Trabajo (OIT), afirma que la manipulación manual es una de las causas más frecuentes de accidentes laborales con un 20-25% del total de los producidos. Ello se debe, principalmente, al hecho de que esta manipulación, no se realiza de una forma correcta, unas veces, por desconocimiento del método de trabajo y otras, porque se hace caso omiso de las normas a seguir.Estas lesiones, aunque no son lesiones mortales, pueden tener larga y difícil curación, y en muchos casos requieren un largo período de rehabilitación, originando grandes costes económicos y humanos, ya que el trabajador queda muchas veces incapacitado para realizar su trabajo habitual y su calidad de vida puede quedar deteriorada.Las lesiones más frecuentes son entre otras: contusiones, cortes, heridas, fracturas y sobre todo lesiones musculoesqueléticas. Se pueden producir en cualquier zona del cuerpo, pero son más sensibles los miembros superiores, y la espalda, en especial en la zona dorsolumbar.A continuación definiremos algunas partes importantes para entender el impacto y consecuencias que genera un mal manejo de cargas.

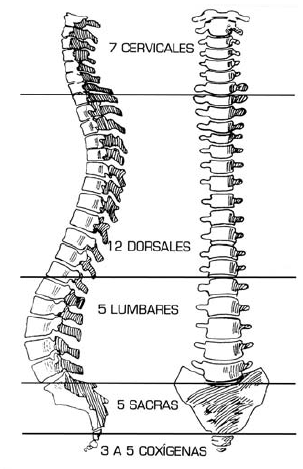

Anatomía de la columna:

Se compone de 33 vértebras: 7 vértebras cervicales, 12 vértebras torácicas o dorsales, 5 vértebras lumbares, 5 vértebras sacras y 4 ó 5 vértebras coccígeas. Las últimas, exceptuando la primera y segunda vértebra cervical, están unidas entre sí por discos intervertebrales.

¿Qué es una carga?

Cualquier objeto susceptible de ser movido. Incluye por ejemplo la manipulación de personas (como los pacientes en un hospital) y la manipulación de animales en una granja o en una clínica veterinaria.

El peso

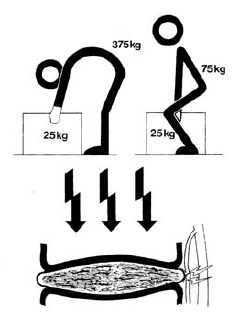

Como se puede observar en la figura, un peso de 25 kg levantado correctamente transmite a la columna una fuerza de 75 kg, mientras que, si se hace incorrectamente, esta fuerza pasa a ser de 375 kg., al prolongar el brazo de palanca.

Por tanto, el levantar pesos de una forma incorrecta, acelera el proceso de deterioro del disco.

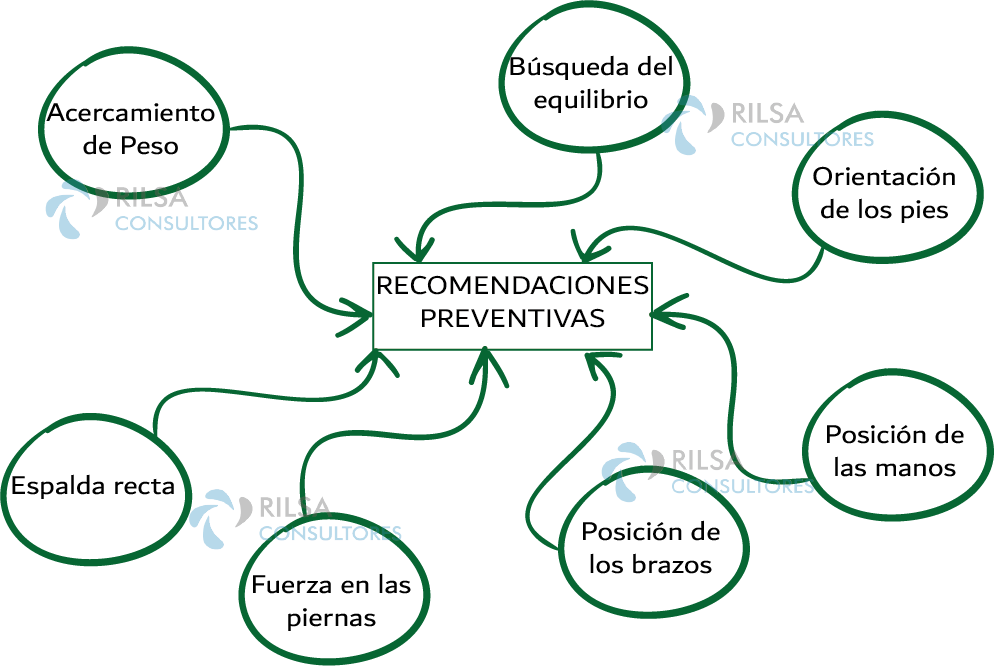

Si se siguen unas normas básicas de movimiento, sin duda se evitarán muchos accidentes y sobre todo, los dolores que éstos acarrean a las personas que los sufren.

Entre otras, están las siguientes normas:

LAS PAUSAS O PERIODOS DE RECUPERACIÓN

Si no hay un descanso suficiente durante las tareas de manipulación manual de cargas, el trabajador no podrá recuperarse de la fatiga, por lo que su rendimiento será menor, y aumentarán las posibilidades de que se produzca una lesión. Si las posturas son muy fijas o forzadas, la fatiga muscular aumentará rápidamente. Otra posibilidad es la rotación de tareas, con cambios a actividades que no conlleven gran esfuerzo físico y que no impliquen la utilización de los mismos grupos musculares.

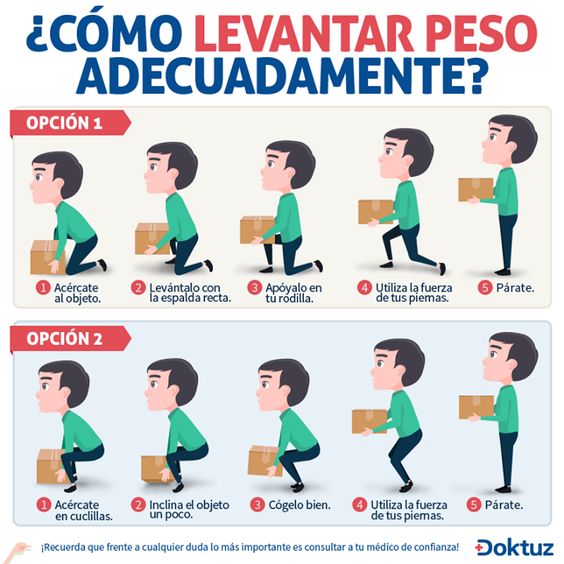

MÉTODO PARA LEVANTAR UNA CARGA

Como norma general, es preferible manipular las cargas cerca del cuerpo, a una altura comprendida entre la altura de los codos y los nudillos, ya que de esta forma disminuye la tensión en la zona lumbar.

EL EQUIPO DE RILSA CONSULTORES, CUENTA CON AMPLIA EXPERIENCIA EN CAPACITACIÓN, IDENTIFICACIÓN E IMPLEMENTACIÓN DE MEDIDAS PREVENTIVAS PARA EVITAR LESIONES PRODUCTO DE LAS ACTIVIDADES MANUALES DE CARGA.

SI DESEAS MÁS INFORMACIÓN, CONTÁCTANOS EN EL SIGUIENTE LINK O A TRAVÉS DE MENSAJE DIRECTO POR WHASTAPP

BIBLIOGRAFIA:

Guía técnica-Manipulación manual de cargas, 2003, INSHT

Manual básico de prevención de riesgos laborales, PyCH&Asociados, 2008

Norma Oficial Mexicana, NOM-006-STPS-2014, Manejo y almacenamiento de materiales-Condiciones de seguridad y salud en el trabajo.